Métallurgie, épisode 1 : La fusion de l’aluminium

Les Fonderies du Midi produisent des pièces coulées en alliage d’aluminium. Cet article explique comment nous transformons notre matière première solide en bain liquide.

Comment fond le métal ?

Partons de cette question fondamentale, qu’est ce que la fusion ? Il s’agit du changement d’état de solide à liquide. Comme tous les matériaux, l’alliage d’aluminium fond à partir d’une certaine température, mais comme de nombreux métaux, il passe par un état pâteux.

On a donc, en fonderie, 3 état de l’aluminium (2 paliers) :Solide (Solidus) Pâteux (Liquidus) Liquide

Voici des exemples d’alliages travaillés aux Fonderies du Midi et leurs températures de palier.

| Alliage | Solidus (°C) | Liquidus (°C) |

| AlSi7Mg03 (EN AC-42100) | 555 | 615 |

| AlSi12 (EN AC-44100) | 577 | 580 |

| AlCu4TiMg (EN AC-21000) | 507 | 650 |

| AlZn5Mg (EN AC-71000) | 600 | 650 |

Pour faire fondre l’alliage, il faut donc le faire monter au-delà du liquidus.

NB : En fonderie, on chauffe le métal encore plus haut que le liquidus, cela s’appelle la surchauffe. Elle est calculée en fonction du temps de transfert du métal liquide, de l’épaisseur de paroi de la pièce à couler et du temps de remplissage du moule.

Comment chauffer le métal ?

Pour atteindre ces températures, il faut apporter de la chaleur, de l’énergie au métal solide qui compose notre matière première. Il existe pour cela différents fours de fusion :

| Type de four | Avantages | Inconvénients |

| Four à gaz Un brûleur chauffe le creuset | – Coût du kWh faible – Fusion rapide | – Rendement faible – Emissions de GES élevées – Oxydation de l’alliage à cause des flammes – Difficile de réguler la chauffe |

| Four électrique Des résistances chauffent le creuset | – Chauffe facilement régulée (maîtrise par un PID) – kWh peu polluant en France – Silencieux | – Rendement moyen – Coût du kWh élevé (surtout en hiver) |

| Four à induction Un courant inductif chauffe l’alliage | – Chauffe très rapide – Permet de refondre des copeaux | – Entretien coûteux – Matériel coûteux – Bruit important |

Choix du four et décarbonation – Exemple du four 300kg aux Fonderies du Midi

Le choix d’un four est lourd de conséquences pour les raisons citées plus haut.

La fusion au gaz est souvent préférée pour l’aspect économique que représente le coût €/kWh.

Cependant, l’impact environnemental est important, comme le montre l’étude de cas suivante.

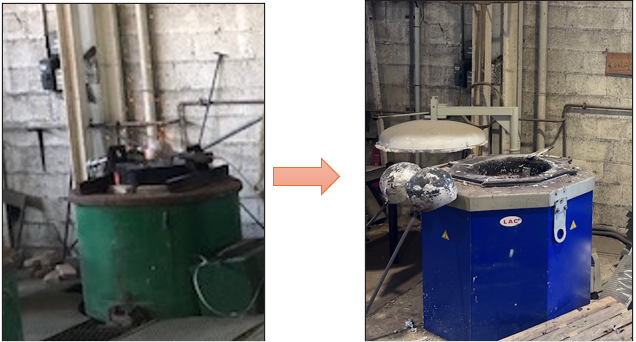

En 2024, un four électrique remplace le four de fusion de 300kg du chantier de moulage sable. Les chiffres suivants sont issus de sites spécialisés et de notre retour d’expérience.

| Chauffe au gaz | Chauffe électrique | |

| Consommation d’énergie pour 1t de métal fondu (rendement du four observé chez Fonderies du Midi) | 800 kWh | 450 kWh |

| Emission de C02 par kWh générée par la chauffe1 | 252 gCO2/kWh2 | 21,7 gCO2/kWh3 |

| Emission de CO2 pour 1t de métal fondu (consommation x émission de CO2) | 201,6 kgCO2 | 9,8 kgCO2 |

| Emission de CO2 pour 55t de métal fondu (production annuelle du four) | 11,1 t | 0,54 t 20x moins de GES 9,46t de CO2 en moins pour un four |

NB : La France est un bon élève concernant la production électrique. En comparaison, un kWh d’électricité en Allemagne génère 316 gCO2 (14x plus qu’en France !)4

Nous sommes conscients de l’impact de notre métier sur l’environnement et nous sentons responsable de le limiter au maximum.

Quand d’autres font le choix de revenir vers le gaz pour réduire les coûts, nous préférons l’électricité, énergie décarbonée en France plus qu’ailleurs.

A découvrir dans le registre de la décarbonation, notre four de traitement thermique électrique